La méthode des 5 Pourquoi

La méthode des 5 Pourquoi : un outil simple et efficace incontournable dans une démarche d’amélioration continue.

La méthode des 5 Pourquoi, est un outil simple et efficace utilisé dans la résolution de problème. Elle permet de revenir à la racine de n’importe quel problème, donc d’identifier les causes fondamentales du dysfonctionnement constaté et de trouver les meilleures solutions en découpant une problématique complexe en sous-problématiques.

Pratiquer cette méthode de questionnement pour détecter et traiter la vraie source d’un problème s’avère un exercice très rentable. Connaissez-vous l’histoire du Jefferson Memorial, à Washington ?

L’état du monument se détériorait et, compte tenu que le remplacement des pierres était trop couteux, les responsables ont souhaité connaître les raisons de cette détérioration. Voici ce qu’il est ressorti :

- Pourquoi le monument se détériore-t-il de la sorte ?

- A cause des nettoyages à haute pression effectués toutes les 2 semaines

- Pourquoi ce type de nettoyage à cette fréquence ?

- A cause des excréments d’oiseaux en très grand nombre

En première intention, l’équipe pensait avoir trouvé la cause et a donc opté pour une solution : installer des filets pour éloigner les oiseaux. Mais les oiseaux les ont traversés, et l’équipe a dû reprendre la méthode des 5 Pourquoi.

- Pourquoi le monument se détériore-t-il de la sorte ?

- A cause des nettoyages à haute pression effectués toutes les 2 semaines

- Pourquoi ce type de nettoyage à cette fréquence ?

- A cause des excréments d’oiseaux en très grand nombre

- Pourquoi les oiseaux sont-ils si nombreux ?

- Parce qu’ils se nourrissent des araignées qui entourent le bâtiment

- Pourquoi toutes ces araignées ?

- Parce qu’elles se nourrissent des nuées d’insectes qui gravitent autour du bâtiment

- Pourquoi autant d’insectes ?

- Parce qu’ils sont attirés par l’éclairage du monument la nuit

La solution a donc été de réduire l’éclairage de nuit, ce qui a eu pour conséquence une diminution de la population d’insectes de 90% et a par ailleurs permis de réaliser des économies substantielles, tant sur les coûts de nettoyage que sur les dépenses d’électricité !

Les 5 Pourquoi sont tout autant conseillés en Management de système Qualité pour résoudre et éviter les non-conformités, défauts et défaillances, qu’en Lean Management pour prévenir les gaspillages ou améliorer les processus de l’organisation. Bref, un outil incontournable comme pilier d’une démarche d’amélioration continue.

Il y des prérequis à respecter pour que la méthode soit efficace :

- Travailler en groupe pour s’assurer de la diversité des compétences nécessaires pour la recherche de causes potentielles,

- Impliquer les personnes concernées par le problème pour bénéficier de leurs connaissances

- Rester le plus factuel possible

- Éviter les déductions ou les suppositions

- Se limiter aux causes sur lesquelles vous avez le contrôle (exemple d’une panne électrique lors d’un orage : vous pouvez contrôler vos installations électriques et plans de secours mais pas l’orage ni son intensité 😉)

L’idée par la suite est simple : se poser une série de 5 questions, visant à reconstituer la chaîne des événements selon une démarche itérative de type cause à effet (ou technique du « Pourquoi – Parce que – Donc »).

Dans la pratique, bien que la méthode se nomme « Les 5 Pourquoi », ce nombre de 5 n’est pas absolu et vous pouvez être amenés à vous poser la question « Pourquoi ? » moins de 5 fois ou plus de 5 fois selon le problème.

De plus, il arrive bien souvent que les problèmes rencontrés ne se limitent pas à une cause unique. La méthode des 5 pourquoi reste la même, mais à chaque fois qu’un problème a plusieurs causes, voire plusieurs conséquences, il convient de les traiter une à une pour remonter aux identifier les différentes causes racines.

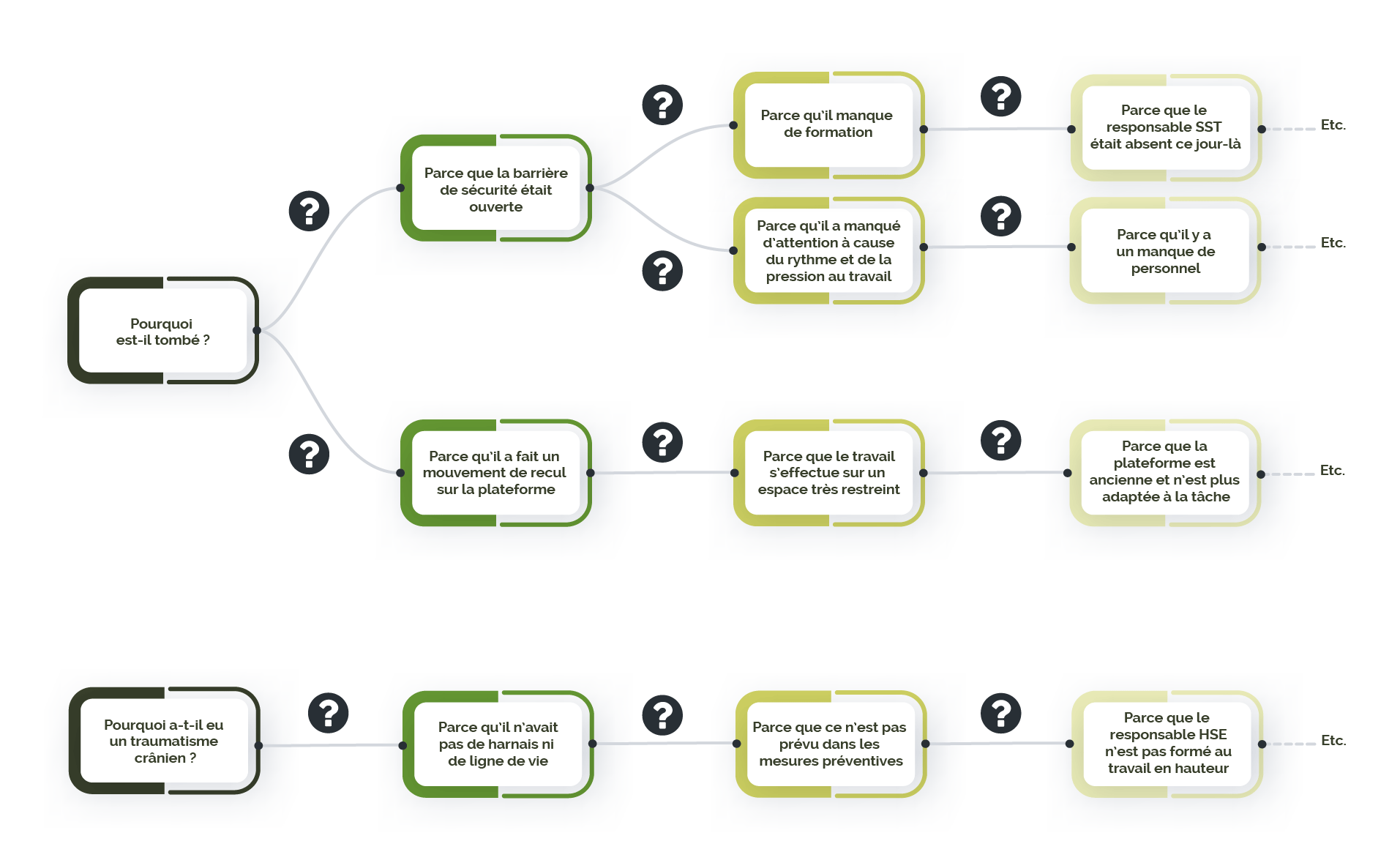

Prenons l’exemple d’un accident sur un site industriel.

Le problème : un intérimaire a fait une chute d’une plateforme en hauteur avec pour conséquence un traumatisme crânien.

2 questions se posent : la raison de la chute et la gravité des conséquences de la chute.

Autant de causes racines ici qui justifient plusieurs actions correctives : formation du personnel et des intérimaires avec sensibilisations récurrentes, présence permanente d’un référent SST (organisation managériale), adéquation des ressources humaines à la charge de travail réelle, obligation de port des EPIs adaptés à chaque tâche, modernisation du système de sécurité des plateformes, etc.

Cet exemple, décliné selon un arbre des causes, illustre le fait que la méthode des 5 Pourquoi, déroulée de manière trop linéaire, ne permet pas toujours de détecter toutes les causes. Selon la complexité ou la gravité du problème, il peut donc être utile d’associer les 5 Pourquoi aux 5 M, afin de se questionner sur : une cause liée à la Main d’œuvre ? une cause liée aux Moyens mis à disposition ? une cause liée à la Méthode employée ? une cause liée à la Matière manipulée ? une cause liée au Milieu dans lequel est arrivé le problème ? Chaque « M » identifié sera ainsi une branche de notre arbre qui disposera de ses propres questionnements, et peut-être de ses propres ramifications.

En résumé :

- Identifier le problème et rechercher les différentes causes possibles

- Se poser la question « Pourquoi cela est arrivé » autant de fois que nécessaire (idéalement, 5 fois)

- Considérer qu’il peut y avoir plusieurs réponses à une question, donc plusieurs causes racines

- Proposer une solution à chaque cause racine

- Sans oublier de tester l’efficacité de cette solution (PDCA) 😉

Vous l’aurez compris, nous affectionnons particulièrement cette méthode d’analyse, et c’est la raison pour laquelle nous l’avons intégré nativement dans notre process KAGIL de gestion des non-conformités et réclamations. Si vous êtes curieux et que vous voulez en savoir plus, faites-le-nous savoir 😉